Steps followed to etch at home with chloric acid and oxygen peroxide circuit board for electronic circuits

Project based on Tom Gootee‘s instructions

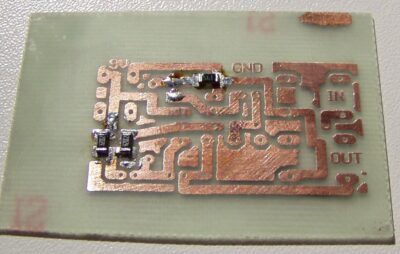

The circuit I am etching is a microphone preamp, based on the scheme available on Elliott Sound Products.

To etch this board I used hydrochloric acid (32% concentration), hydrogen peroxide (30% concentration), 250 ml becker, a Petri capsule (15 cm diameter), a Beck’s beer bottle (33 cl).

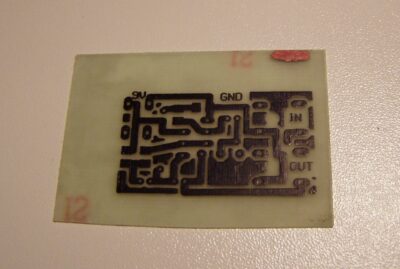

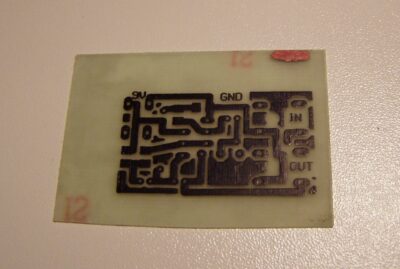

Circuit drawing

The circuit has been planned using Eagle Cad free version, available on Autodesk.

The circuit has been modified compared to the original scheme to allow the use of a 9 V supply, better suited to cheap electret capsules rated to 10 V maximum.

Secondary goal of the modification is the adaptation of the size of the board to a Frisk mints box. I theefore used 1206 SMD components (about 3 mm x 1.5 mm x 0.9 mm).

The project files are the following ones: scheme, drawing, file for print.

The circuit was printed on a sheet of HP Photo paper Glossy, on which I printed two times the same file to obtain a thicker layer of toner. This produces slight blur due to not optimal alignment and circles are slightly oval. Text is also thicker.

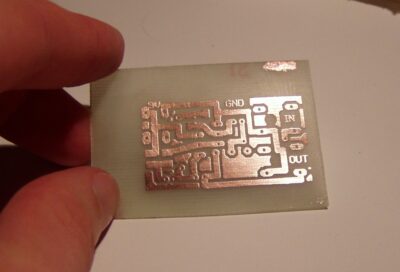

Toner transfer to copper

First I cleaned and brushed with a sponge the bare copper, to make the surface rougher. Acetone is a good way to remove finger fat, but dish soap works very well too. When ready and dry, I heated the copper directly with the iron set at the maximum temperature and then I placed the printed photpaper on it, printed layer in contact with the copper. I used the hot iron to press the sheet on the copper and I ensured all areas were kept squeezed and warm.

Once ready (the photopaper was sticked to the copper) I placed the board on hot water and waited for the paper to soften. At that point, layer after layer, I removed the paper, leaving the toner and the superficial layer of paper (the glossy layer) on the copper. I had to rub my finger to remove the glossy layer.

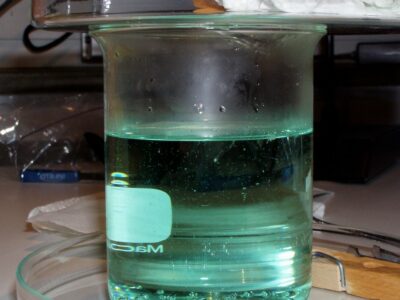

Etching

Tools: plastic gloves, plastic covering for the body (plastic is resistant to acids), glasses or safety glasses.

I worked on a desk close to the window to have a good lighting.

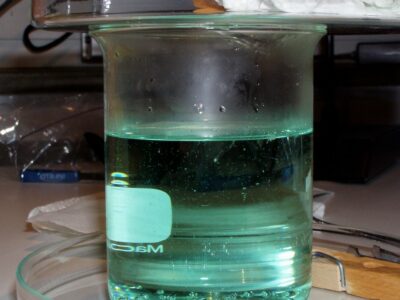

I prepared the mixture in the becker using the Petri capsule to collect drops. I used first 100 ml distilled water, I added 20 ml hydrogen peroxide, 30 ml distilled water. The hydrochloric acid must be added at the end to avoid splashing of concentrated drops and excessive heating. I should have added 100 ml of it but I stopped at 60 ml due to the mixing effect that was worrying me. The final composition is therefore 60 ml HCl @ 32%, 20 ml H2O2 @ 30%, 130 ml distilled water.

The mixing of acid and water was very visible but actually not dangerous, but the gas released was worse: I could feel it even if I was working at arm distance. I kept the window open to dissipate it.

The board was small so I put it directly in the becker, so that the board was also left vertical.

I used wooden clips to handle the board and to place it in the water. The metal spring briefly touched the liquid and it turned immediately red due to oxidation.

The etching was very fast, about one minute. The previous time I used iron chloride it took 40 minutes.

It was possible to monitor the process and to see the copper first oxidate (due to hydrogen peroxide) and then the copper oxide was eaten by the hydrochloric acid. I moved the board from time to time to uniform the process and to remove reacted metal.

The process was clean, without any splash or droplets around. The liquid was just getting greener due to the dissolved copper.

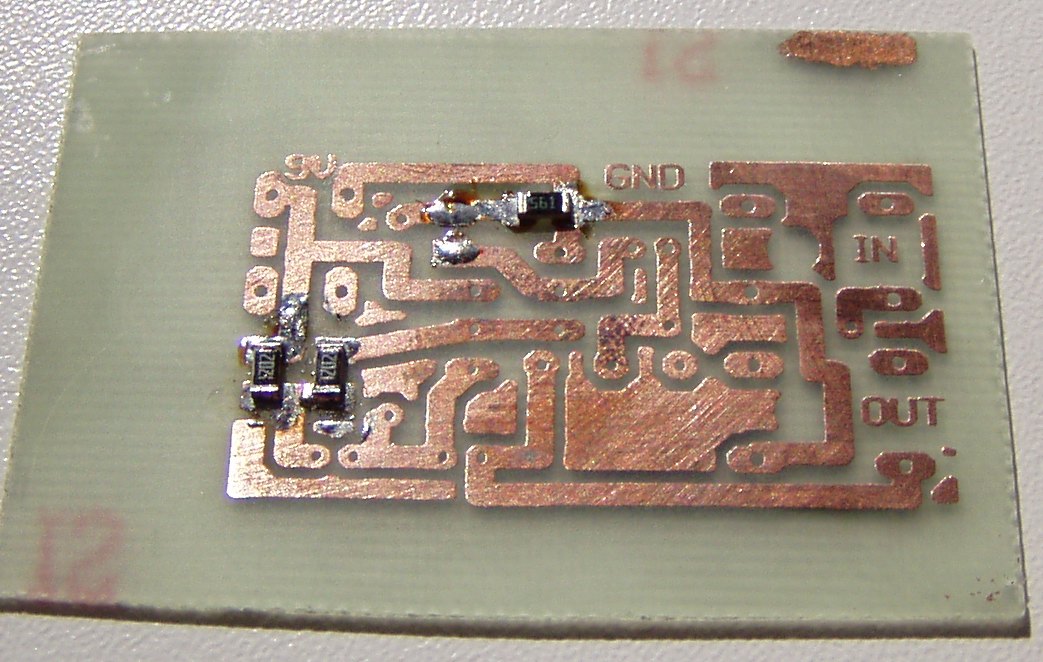

Soldering

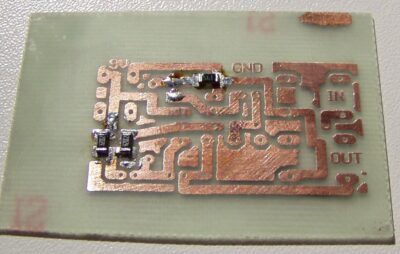

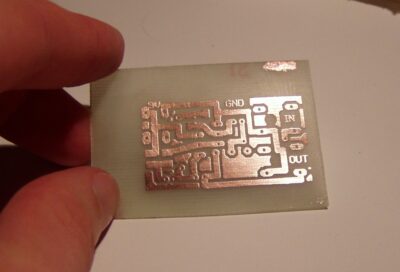

At the end of the etching I washed the board and checked the results: the etching was very clean and accurate. Some copper was left only where the clip was holding the board. That part will be cut away.

I prepared a brown bottle of beer (33 cl) and I put the spent solution in it. It should be good for some more etching.

I noticed that the solution was bubbling also without board, both in the becker and in the bottle. The effect inside the bottle almost disappeared now, a day later, after putting the bottle in the fridge. The cap is still holding.

The next step was taking the toner away from the copper, I used a rough sponge.

I soldered immediately the SMD components I had ready, so that the copper was still free from oxide. The result was good after removing excess solder.

Conclusion

Tracks 12 mil wide can be etched with 100% success, 8 mil tracks are reasonably possible and 6 mil tracks may be possible after careful choice of photpaper and etching time.

This seems definitely THE way to etch PCB boards at home, very clean and accurate. I may even etch a visit card.

Thanks to the people of Brumbrum who helped me on the choice of the solutions!

Update (15 March 2007)

I made some other boards using a Kyocera printer and HP Photopaper. The master was visibly lighter, also because I wasn’t able to print twice on the same paper sheet. The copper tracks are less defined so I decided to correct the master with a water resistant marker, after transfer of the toner to the copper. The result improved significantly.

First revision: 8 Ottobre 2006. Last revision: 2013-11-10.

Preparazione di una scheda stampata per circuiti elettronici

Relazione sull’esperienza di incisione di una scheda di rame per circuiti elettronici, mediante metodo del trasferimento del toner e acido cloridrico e acqua ossigenata

Progetto basato sulle istruzioni di Tom Gootee

Il circuito oggetto di questo articolo è un preamplificatore per microfoni, versione modificata del circuito disponibile presso Elliott Sound Products.

Per produrre questo circuito mi sono servito di acido cloridrico concentrato (32%) per uso tecnico, acqua ossigenata concentrata (30%), becker da 250 ml, una piastra Petri di 15 cm circa di diametro, bottiglia di birra Beck’s da 33 cl 🙂

Disegno del circuito

Il circuito è stato disegnato con la versione gratuita di Eagle Cad, disponibile in versione Mac, Linux e Windows presso Autodesk.

Il circuito è stato modificato rispetto alla versione originale per permetterne l’uso con una tensione di alimentazione di 9V, adatta (spero) per capsule a condensatore economiche che reggono al massimo 10V (ad esempio, molte Panasonic).

Obiettivo secondario è stato quello di inserire l’intero apparato dentro ad una scatola di caramelle Frisk, quindi il circuito doveva essere piccolo e compatto. Per riuscirci, ho usato alcune resistenze SMD 1206 (circa 3 mm x 1,5 mm x 0,9 mm).

I file del progetto sono i seguenti: schema del circuito, disegno del circuito, file per la stampa.

Stampa

La stampa del circuito è stata fatta su un foglio di carta fotografica HP Premium Glossy, inserito due volte nella stampante laser per avere uno strato di inchiostro più spesso. La precisione di allineamento non è massima, infatti si può notare nelle foto che alcuni spazi per i fori non sono circolari ma ovali. Anche le scritte sarebbero dovute essere più sottili.

Trasferimento del circuito sul rame

Con il ferro da stiro alla massima temperatura, ho tenuto premuto il foglio stampato sul rame precedentemente pulito e raschiato con una spugna da cucina, lato verde della spugna. Avendo dell’acetone, si potrebbe usare anche quello per rimuovere l’ossido.

Dopo aver attaccato il foglio al rame, l’ho messo in acqua bollente e lasciato per un un paio di ore, dopo di che ho cominciato a rimuovere strati di carta man mano che potevo farlo senza troppa resistenza. Dopo 4 ore, il circuito era perfettamente trasferito sul rame, senza nessuna parte saltata via o male attaccata.

Preparazione

Allestimento: guanti di gomma Vileda, K-wei impermeabile perché tutto di plastica e quindi sicuro contro gli acidi. Avevo gli occhiali quindi niente occhiali aggiuntivi di sicurezza. Luogo di lavoro: scrivania di formica (senza computer portatile, anche se è di plastica), perché fuori era già buio, tirava vento e poi a tratti piovigginava. Meglio avere una buona illuminazione.

Prima di tutto ho preparato la soluzione, nel becker, usando il Petri sotto per raccogliere eventuali gocce. Ho messo acqua distillata fino a 100 ml, acqua ossigenata fino a 120 ml circa, poi acqua distillata fino a 150 ml. Ho messo alla fine l’acido ma il turbinio per via dell’alta concentrazione mi ha messo preoccupazione e mi sono fermato prima di arrivare a 250 ml come avevo previsto… alla fine è risultato circa 60 ml HCl al 32%, 20 ml H2O2 al 30%, 130 ml acqua distillata, quindi una soluzione meno acida del previsto, ma con più azione ossidante. L’effetto del mescolamento fra acqua ossigenata concentrata e acqua distillata, oppure tra acido e soluzione è bello, la differenza di concentrazione è tale che si vedevano le striature dovute al mescolamento.

La ventata di HCl invece (addirittura un po’ visibile) lo è molto meno, ero a 40 cm di distanza (di più il braccio non poteva) e l’ho sentita comunque… leggera per fortuna, ma ho subito evacuato la zona e chiuso il contenitore. Ero già con finestra aperta, ma ho aperto anche porta e finestra del corridoio per fare corrente.

Azione sulla schedina

La scheda da preparare era piccola, per cui non ho usato il Petri ma direttamente il becker: la piastra Petri tiene 170 ml circa ma è piatta, meglio usare il becker che almeno lascia la scheda verticale.

Come pinza per tenere e muovere la schedina (ho evitato di immergere le dita) ho usato due mollette di legno, perfette, a parte quando è entrato un po’ del metallo della molla nel liquido… si è colorato un poco di rosso per la ruggine istantanea.

Il processo è stato spaventosamente veloce… penso che in un minuto tutto sia stato pronto, massimo due minuti. Con il cloruro ferrico non vergine, l’ultima volta, erano serviti 40 minuti.

Questa volta si vedeva ad occhio nudo il procedere: prima il rame ossidarsi, poi dopo poco intere zone senza rame… Io ogni tanto toglievo la basetta e strisciavo della carta igienica sulla superficie, per asportare meglio i prodotti, e muovevo la scheda uniformemente per favorire il mescolamento della soluzione.

Procedimento pulito, niente schizzi di alcun genere. Man mano che procedeva la reazione, il liquido si colorava di verde, per l’ossido di rame (l’acqua ossigenata ossida il rame, l’acido scioglie l’ossido).

Completamento e saldatura

Una volta terminato il processo, ho asciugato la schedina e ammirato la perfezione del risultato… niente sbavature, contorni precisi. È rimasto un po’ di rame solo sotto al punto in cui la molletta faceva presa, ma essa è una parte che dovrò comunque tagliare via perché sovrabbondante.

Ho preparato una bottiglia di birra da 33 cl (vetro marrone) e ci ho messo la soluzione usata, in quanto penso che sia ancora utilizzabile, vista la velocità del processo.

Ho notato che continuavano a formarsi bolle sul fondo del becker, nonostante non vi fosse più nulla immerso. Lo stesso succede anche dentro alla bottiglia di birra, però, dopo un giorno che è in frigo (opportunamente sigillata e marchiata), l’effetto è quasi sparito. In parte la minore temperatura avrà inibito il rilascio di ossigeno, in parte si sarà creata dentro alla bottiglia una piccola sovrapressione che ostacola il rilascio di ossigeno. La bottiglia di birra ha il tappo tenuto premuto in parte dal metallo e in parte da del nastro isolante stretto. Confido molto sul fatto che il tappo ed il nastro isolante cederanno prima del vetro della bottiglia, in caso di sovrapressione considerevole.

Fatto ciò, ho raschiato, con la spugna da piatti, il toner rimasto sul rame, così da avere la basetta pronta per la saldatura.

Ho effettuato subito la saldatura dei componenti SMD a disposizione, così da avere il rame privo di ossido. Il risultato, con l’aiuto di una trecciolina dissaldante, è molto buono, anche se, nelle foto, la luce fa sembrare scure le saldature.

Note finali

Con questo metodo, tracce da 12 mil (millesimi di pollice) sono realizzabili con una efficienza del 100%, probabilmente tracce da 8 mil sono decisamente accessibili e tracce da 6 mil possono essere fatte dopo una ricerca della migliore carta fotografica e con un po’ di esperienza.

Senza dubbio questo è IL metodo per fare circuiti in casa. Quasi quasi mi faccio anche un biglietto da visita così.

Un grazie finale agli amici di Brumbrum che mi hanno aiutato nelle questioni in merito agli acidi!

Aggiornamento (15 Marzo 2007)

Ho fatto altre schede, con un master stampato su carta HP con una stampante Kyocera. Il master era visibilmente più chiaro delle altre volte, anche perché non ho avuto modo di passare due volte la carta nella stampante (scarsa precisione di allineamento). I tracciati di rame sono risultati con contorni meno netti, per cui, nella scheda successiva, con un pennarello indelebile a punta fine ho marcato meglio i tracciati prima della fase di corrosione. Il risultato è stato molto migliore e ho verificato che un indelebile normale, coprente, è sufficiente per effettuare correzioni.

Prima revisione: 8 Ottobre 2006. Ultima revisione: 2013-11-10.